- Стартовый капитал (от): 50000 $

Профнастил и металлочерепица — материалы из одного и того же сырья — оцинкованной стали с полимерным покрытием. По внешнему виду металлочерепица напоминает керамическую черепицу, профнастил – шифер с различной формой волн. Сфера применения металлочерепицы – сооружение кровли при строительстве частных домов и дач, коммерческих и административных зданий. Профнастил бывает стеновой, несущий и кровельный и используется при строительстве нежилых зданий: складов, гаражей, автомоек.

Также смотрите: Бизнес на производстве черепицы

Сырье для производства металлочерепицы и профнастила

Основным сырьем для производства является соответствующая стандарту ГОСТ 30246-94 оцинкованная сталь с полимерным цветным покрытием, которое исполняет не только декоративные, но и защитные функции. Поставляется такая сталь в рулонах.

Также может использоваться алюмоцинковая сталь с покрытием, соответствующая стандарту ТУ 14-11-247-88. Для производства качественной продукции, лист металла должен иметь толщину от 0,45 до 1 миллиметра.

Закупать рулонные стальные заготовки для производства, которые, может использовать автоматизированный станок, можно у российских производителей, которые предлагают оптимальное сочетание цены и качества, у азиатских компаний (основным поставщиком является Китай, предлагающий более низкое по сравнению с российскими производителями качество наряду со значительно более низкой ценой), а также у европейских производителей.

Лучшую продукцию предлагают заводы Великобритании и Германии, но стоимость предлагаемых ими заготовок значительно выше, чем у российских производителей.

Материалы для изготовления металлочерепицы

Качество материала не в последнюю очередь зависит от качества сырья. Металлочерепица является многослойным материалом, структура материала такова:

- Основа материала – лист металла с антикоррозийным покрытием.

- С двух сторон основа покрывается специальным грунтом, который обеспечивает надежное сцепление покрытий со стальной основой.

- Верхняя часть металлочерепицы – цветное покрытие из полимерного материала.

- Нижнюю часть листа покрывают слоем защитного лака.

Металл, идущий на изготовление металлочерепицы

В большинстве случаев, основой металлочерепицы является холоднокатаный стальной прокат с цинковым покрытием. Выпускается этот материал в рулонах. Разные производители могут использовать для выпуска металлочерепицы сталь разной толщины.

В большинстве случаев, производители металлочерепицы применяют стальной прокат толщиной 0,45-0,55 мм. Однако здесь бывают исключения:

- Металлочерепица, произведенная в Швеции, часто изготавливается из стали толщиной 0,4 мм. Столь тонкая основа обеспечивает материалу меньшую массу, однако, работать с такой металлочерепицей нужно будет особенно аккуратно, так как листы легко деформируются.

- Некоторые отечественные производители, напротив, выбирают для производства металлочерепицы стальной прокат 0,7 мм. Такое решение придает материалу большую прочность, но столь толстый стальной лист хуже поддается процессу формовки. Кроме того, чем толще основа материала, тем больше вероятность отклонения по геометрическим размерам, а это создает сложности в выполнении стыков на кровле.

- Таким образом, наиболее удобным в работе материалом стоит признать металлочерепицу с толщиной основы 0,5 мм. Такой материал достаточно прочный, но, в то же время, хорошо формуется.

Совет! Помимо стали, для производства металлочерепицы используются и другие металлы – алюминий и медь. Однако, несмотря на отличные эксплуатационные качества, алюминиевая и медная металлочерепица не получила широкого распространения, так как являются очень дорогим материалом.

Защитные покрытия

Сталь – материал достаточно прочный, но он подвержен коррозии, поэтому основа металлочерепицы должна быть хорошо защищена от внешних воздействий.

Совет! Защитное покрытие из полимера не только предотвращает развитие коррозии, но и придает покрытию привлекательный вид, так как полимерная масса может быть окрашена в любой цвет.

В основном, современные производители используют следующие виды полимерных покрытий:

- PVDF – это композитное покрытие, которое состоит из 8 частей поливинилфторида и 2 частей акрила. Наносится покрытие на основу слоем толщиной 27 мкм. Покрытие имеет глянцевую поверхность, допускается окрашивание в различные оттенки с металлическим отливом. Полимер отличается высокой степенью сопротивляемость механическим воздействиям, устойчивостью к выгоранию и прочим внешним воздействиям. Кроме того, покрытие из поливинилфторида обладает способностью к самоочищению.

Совет! Материалы с PVDF покрытием являются наиболее устойчивыми, поэтому их разрешено использовать даже при самых тяжелых климатических условиях, в том числе и при строительстве домов на морском побережье.

- Пурал. Это покрытие, запатентованное финскими производителями. Изготавливается оно на основе полиуретана, на основу наносится слоем 50 мкм. Покрытие отличается высокой степенью устойчивостью к температурным воздействиям, одинаково хорошо переносит сильный нагрев и морозы. Пурал является механически стойким, но не слишком эластичным покрытием, поэтому металлочерепица с декоративно-защитным слоем из Пурала имеет небольшой радиус изгиба и для покрытия крыш сложной формы не подходит.

- Пластизол. Этот вид покрытия наносится на основу наиболее толстым слоем – 200 мкм, основа пластизола – поливинилхлорид. Покрытие устойчиво к погодным и механическим воздействиям, но под действием лучей солнца быстро выгорает. Поэтому покрытия из пластизола окрашивают, в основном, в светлые тона.

- Полиэстер является наиболее дешевым вариантом покрытия, но и менее стойким. Наносят покрытие из полиэстера слоем 25 мкм. Есть вариант матового покрытия из полиэстера, которое наносят более толстым слоем (35 мкм). Этот вариант более устойчив к механическим нагрузкам, но и стоит дороже.

Помещение для производства металлочерепицы и профнастила

Для организации полноценного производства необходимо помещение площадью в не менее чем 200 квадратных метров, из которых 100-120 квадратных метров будет приходиться на производственный цех, 25-30 квадратных метров – на зону хранения сырья, 50-70 квадратных метров на склад готовой продукции.

Читайте также: Сайты для поиска работы — топ 10 сервисов вакансий

Технические требования к помещению

Помещение должно иметь ровный пол (желательно – с прочным бетонным покрытием), качественные окна и большие ворота для беспрепятственного приема рулонов стали и вывоза готовой продукции. Наличие водопровода и канализации является обязательным.

Поскольку для производства используется мощное оборудование, потребуется электрическая линия с напряжением в 380В. Так как в помещении должен соблюдаться особый температурный режим (как минимум +4 градуса, а если линия запущена – не ниже +10 градусов по Цельсию), необходимо также отопление.

Финансовая составляющая бизнеса

Основная составляющая любого собственного производства — финансовая. Грамотное распоряжение денежными средствами позволит окупить расходы и принесет прибыль в короткие сроки.

Стоимость открытия и поддержания

Для открытия цеха (для примера мощностью 200 квадратных метров металлочерепицы в час и 22 рабочих сменах в месяц) понадобятся следующие капитальные вложения:

- оформление разрешительных документов – 10 тыс. рублей;

- плата за аренду помещения с внесением предоплаты – 100 тыс. рублей;

- приобретение необходимого оборудования– 4 млн. рублей;

- произведение ремонта помещения, установки и наладки линии производства – 500 тыс. рублей;

- закупка сырья для запуска производства – 1 млн. рублей;

- расходы на рекламу – 100 тыс. рублей.

Общая сумма вложений в открытие составит 5,71 млн. рублей.

Ежемесячные затраты будут составлять:

- покупка сырья – 2,5 млн. рублей;

- заработная плата рабочим – 200 тыс. рублей;

- плата за аренду – 30 тыс. рублей;

- коммунальные расходы – 20 тыс. рублей;

- оплата налогов – 20 тыс. рублей;

- транспортные расходы – 100 тыс. рублей;

- прочие расходы – 50 тыс. рублей.

Общая сумма расходов составит 2,92 млн. рублей.

Размер будущих доходов

Доход от деятельности от производства и продажи металлочерепицы можно определить следующими основными экономическими показателями:

- Прибыль от реализации металлочерепицы.

- Уровень рентабельности производства.

- Срок окупаемости капитальных вложений в открытие цеха.

Прибыль от реализации определяется разностью между выручкой от реализации (при заданной мощности цеха и средней стоимости изделий она составит 3,2 млн) и всеми затратами за месяц:

Пр = 3200000 рублей – 2920000 рублей = 280000 рублей.

Уровень рентабельности вычисляется делением прибыли на себестоимость продукции и выражается в процентах:

Ур = 280000/5710000 х 100% = 4,9%

Оборудование для производства металлочерепицы и профнастила

Для организации производства потребуется следующее оборудование:

- автоматизированная производственная линия (соответствующая стандарту ГОСТ 24045-94);

- подъемник балочного типа (грузоподъемность должна составлять от десяти тонн);

- погрузчик для перевозки готового профнастила в складскую зону.

Автоматизированная линия включает в себя такие элементы, как:

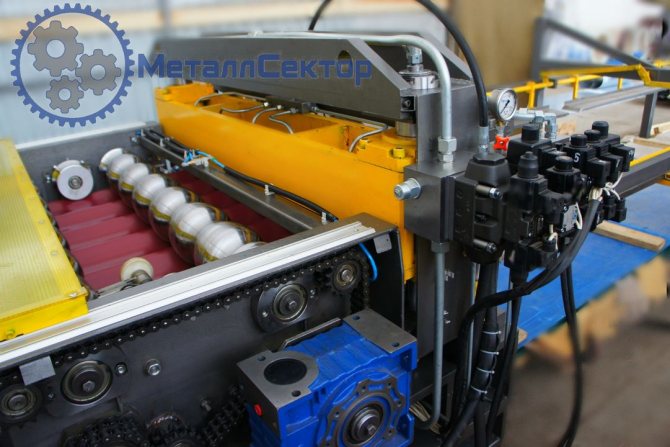

- разматыватель рулонного металла;

- подающее устройство;

- профилегибочный стан;

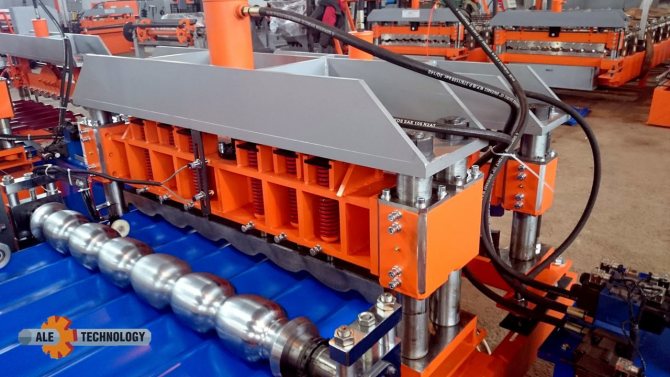

- гильотина (отрезные пресс-ножницы с гидравлическим приводом);

- приемно-транспортный стол;

- САУ (система автоматического управления).

Все это оборудование может быть приобретено и по отдельности, но покупка автоматизированной линии, во-первых, обойдется дешевле, а во-вторых, позволит упростить производство.

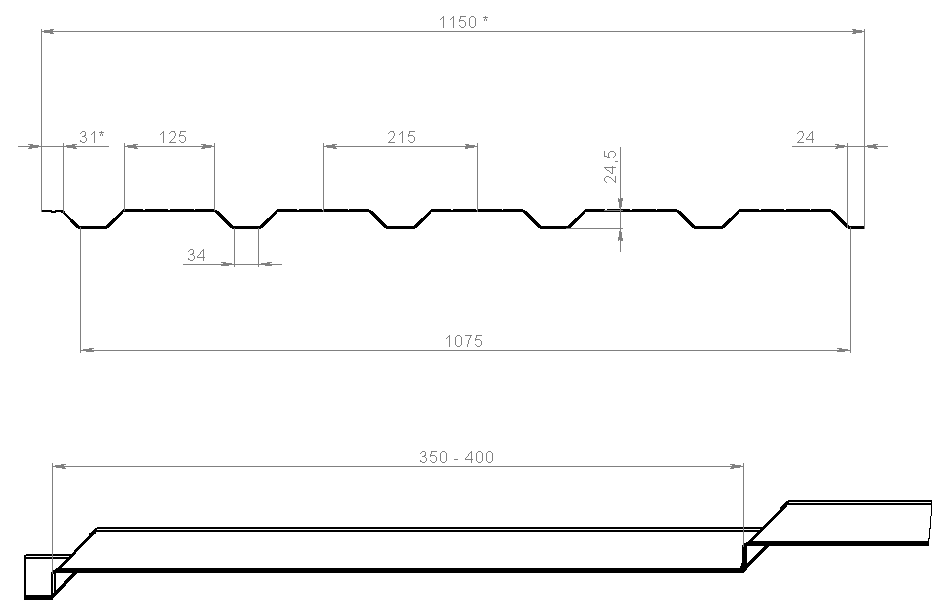

Схема линии:

Автоматизированные линии для производства профнастила поставляются в виде агрегатов и узлов полностью готовых к работе.

В состав линии входят следующие узлы и агрегаты:

- разматыватель бухты металла — механический двухопорный, 5 тонн (заказчик может выбрать любой разматыватель;

- входное устройство — выравнивает и задает правильное положение листа;

- профилировочный стан — производит плавную формовку металлочерепицы;

- гидравлический фигурный штамп — формирует ступени металлочерепицы;

- фигурная гильотина с масляной гидростанцией — режет металлочерепицу на заданный размер (длина готового листа);

- пульт управления линией — PLC дисплей, задает параметры работы линии, длину и количество листов металлочерепицы того или иного цвета и т.д.

Характеристики линии:

Габариты, ммВес, тоннШирина листа на входе, ммМощность приводов линии, кВтЭлектропитание, ВПерсонал, чел.8800*1750*2000~ 8125013,753801-2

1. Краткое описание линии.

В процессе производства, используется автоматическое управление, через ввод параметров — длины, количества и других параметров, настройка обрезки и профилирования.

Линия состоит: из размотчика, профилировщика, гидравлического пресса с фигурным штампом, гидравлической фигурной гильотины, шкаф управления АСУ и гидравлической системы.

На линии установлен цепной привод, четкий и надежный контроль скоростей, длины и местоположения.

2. Технические параметры.

— толщина заготовки — 0.4мм-0.8мм — длина профиля по требованию — максимальная скорость – до 5м/мин — общая мощность двигателей – 13,75 кВт — количество пар формирующих — валов 12

— Габариты: 7000*1700*1600мм

— Вес: до 8 тонн.

3. Состав линии. 1) Размотчик механический Параметры: — максимальная нагрузка: 5 тонн — ширина заготовки — 1250мм — внутренний диаметр рулона — φ500 мм-650мм — внешний диаметр — φ1500 2) Профилировщик. Профилировщик состоит из станины, двигателя, редуктора и формирующих валов. -цепной привод -редуктор -перед профилировщиком установлена фронтальная обрезка автоматический роликовый нож 0,75квт — на станине применяется двутавровая балка Н 35, по середине сварены ребра жесткости для укрепления — перед профилировщиком установлена поперечная резка. Параметры: — количество пар формирующих валов- 12 пар -производительность — до 5м/мин -толщина заготовки 0.4-0.8мм — материал главных формирующих валов лучшая сталь 45, после точной обработки покрытие твердый хром. — диаметр главных формирующих валов : 80мм — мощность главного двигателя — 7.5 кВт 3) Гидравлический пресс со штампом и гидравлическая гильотина. Гидравлический штамп с настройкой длины шагов и глубины ступеней. Длина шагов от 150-400мм, глубина ступеней — от 14 до 21мм. Гидравлическая гильотина -4 кВт. После ввода параметров длины и количества профиля на PLC через сенсорный дисплей, фигурная гильотина срабатывает в нужном месте. Металл Crc 12. После ввода параметров профиля на PLC через сенсорный дисплей, фигурная гильотина и штамп срабатывает в нужном месте. Параметры: — максимальная толщина резки — 0.8мм — эффективная ширина резки — 1100мм — мощность двигателя гидравлической станции — 7,5 кВт. 4) Система управления. В системе управления установлены преобразователь, PLC сенсорный дисплей, который обеспечивает оборудованию надежную и безопасную работу. Система управления ● преобразователь Panasonic ● сенсорный дисплей Mitsubishi ● PLC Mitsubishi ● главные электронные детали Omron Приводная система ●главный двигатель ●редуктор 5) Гидравлическая система. Она действует на привод гильотины и фигурный штамп. Параметры: — максимальное давление — 16Mpa — мощность двигателя — 5.5 кВт

Технология производства металлочерепицы и профнастила

Технология производства предельно проста. Автоматизированную линию необходимо запрограммировать на производство по определенным параметрам.

После этого, рулон материала устанавливается на барабан разматывателя, один конец рулона фиксируется на профилегибочном стане, после чего материал подается на стан, где металлопрокат приобретает заданную форму, беспрерывно и равномерно с заданной скоростью.

Отрезное устройство обрезает заданный отрезок прокатного листа, который подается на приемно-транспортный стол.

Здесь готовая продукция просматривается на предмет дефектов и складывается в стопки для последующей отправки на склад.

Экспорт Линий для производства металлочерепицы из России, Казахстана, Белоруссии

Мы поможем продать линии для производства металлочерепицы в Китае. Мы работаем только с компаниями.

- Только прямой производитель: завод, фабрика, производство

- Возможно проконсультировать о специфике вашего товара

- Производство больших партий товара

- ❌Посредники

- ❌Не работаем с розницей

- ❌Физлица

Оказываем услуги:

- Поиск клиентов в в Китае

- Анализ рынка

- Реклама Линий для производства металлочерепицы в Китае

- Участие в выставках

- Целевые рассылки по ЦА